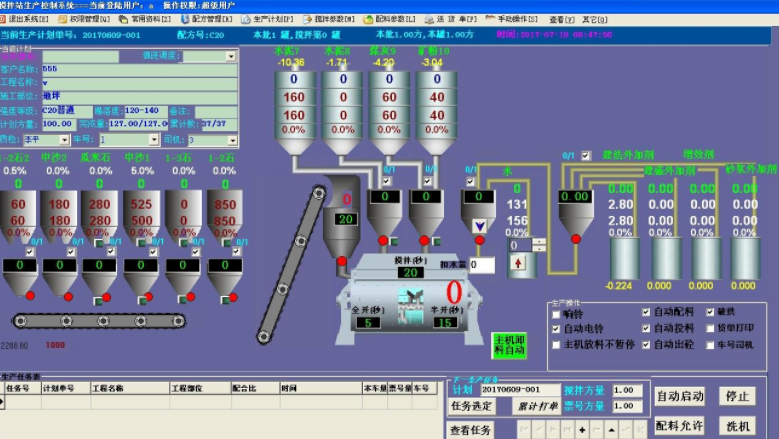

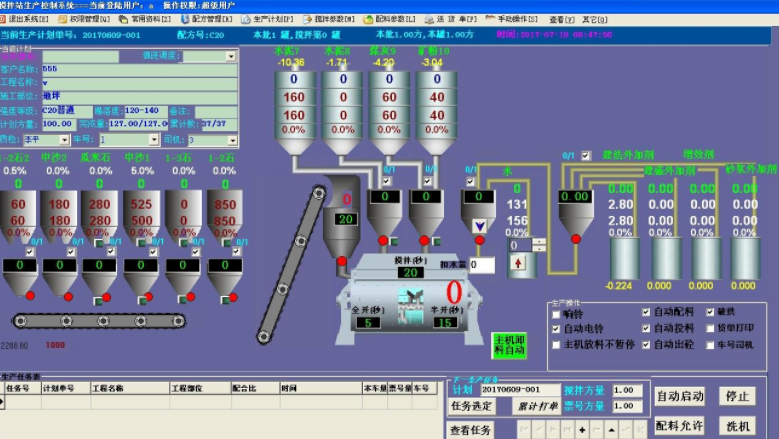

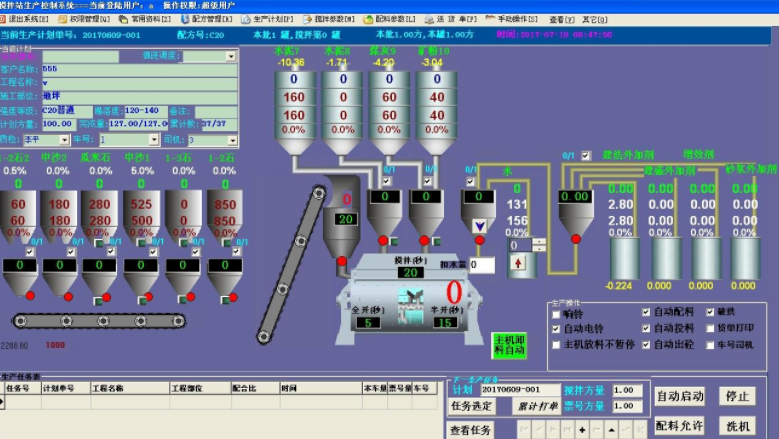

0 引言在各类基建项目中,混凝土得到了普遍的应 用,产值规模迅速增长,它的各种指标影响着工程 的质量和成本[1] 最初,混凝土生产是基于人工的 生产,即施工人员将制作混凝土的原材料依次在磅 秤上称量,接着将各种准备好的原料放入搅拌机中 搅拌,搅拌均匀后才能用于施工其生产所需原材 料的重量能否按照事先确定的比例在较大程度上 取决于计量施工人员的技术水平及其责任感效 率低、计量准确度方面存在误差是这种生产方式的 主要缺点,这对建筑物的质量和成本会产生很大的 影响为了满足施工所需混凝土的各种技术要求并 进一步提质增效,集中式的混凝土搅拌站应运而生搅拌站是对混凝土的原材料按照一定的比例 进行配比,再搅拌混合的场所这种集中式混凝土 生产方式,为混凝土搅拌进行自动化、大规模生产 提供了基础条件混凝土的自动化生产需要一个 完善的混凝土搅拌站控制系统进行支撑过去混凝土搅拌站主要使用继电器控制,其自 动化程度较低、工作效率不高[2] 随着技术的发展, 混凝土搅拌设备通过技术融合具备了可控性;通过 对混凝土搅拌设备的控制可实现混凝土生产的自 动化如,通过可编程逻辑控制器(PLC,Program⁃ mable Logic Controller)与组态软件相结合,对整个 生产过程进行实时监控,实现了混凝土生产的自动 化控制,因此在技术上设计一个混凝土搅拌系统已 经较为成熟另外,随着国家对基础实施建设转向 以高速铁路、轨道交通等新基建项目为主的现状,也对混凝土的生产质量和效率提出了更高的要求, 研发兼具精确度和高效率的搅拌站控制系统以提 升混凝土生产的自动化水平是迫切需要解决的问 题基于以上原因,本文利用组态王设计了一种混 凝土搅拌站控制系统,该系统可以对混凝土生产中 的配料、输送、搅拌、卸料等各个过程实现自动化控 制,并对生产运行过程进行实时监控,进而提升混 凝土生产的质量和效率1. 系统结构1.1 系统结构概述系统采用组态王软件作为上位机,西门子 S7- 200 PLC作为下位机[3] ,模拟混凝土的生产过程通 过设计的组态界面,实现了混凝土生产中每个步骤 的协调控制,并能对系统的运行状态进行实时监 控PLC和组态王两者的结合可以对混凝土生产的 整个流程数据进行实时分析汇总,及时发现系统中 不合理的地方并对其进行调整,从而提高生产效 率,节约生产成本该控制系统将组态王作为人机接口,操作人员利 用组态王发出控制信号,通过RS232串口将控制信息 传送到PLC中,PLC通过控制相应的继电器,使执行 机构执行相应的命令系统结构框图如图1所示图1 系统结构框图1.2 混凝土搅拌站生产流程混凝土是将沙料、石料、水以及添加剂按照比 例混合而成的一种混合物,它广泛应用于建筑、桥 梁等各种工程当中[4-5] 混凝土搅拌站就是随着工 程对混凝土质量要求不断升高的条件下而催生出 的一种专业生产混凝土的场所,具体生产流程如图 2所示2. 系统主要部分设计混凝土搅拌站大体上可以分为以下几个部分: 料斗设备、搅拌设备、称量设备、传送设备以及其他 一些相关的辅助设备结合实际工作情况将系统 分为手动和自动两种工作模式(1)手动模式操作人员可以手动控制各个设 备的启动或者停止,实现配料、传送、搅拌、卸料等相应的功能(2) 自动模式按照生产所需要的混凝土标 号,设置好配方,按下开始按钮,整个系统开始运 行,直至完成整个生产流程,如图2所示图2 混凝土生产流程图2.1 传送控制在本设计中输送设备主要有水泵、螺旋输送机 以及传送带,在设计时,应该合理选用输送骨料所 用的电动机,避免物料过多,电机启动转矩不足的 情况发生同时使用变频器控制电机的运行速度, 使电机的运行速度可以在高速与低速之间反复切 换,以提高配料的速度和精度此外,传送带的动作设定还应注意以下问题: 为了避免传送带在沙料和石料往传送带上卸料时, 物料在传送带堆积过多,要让传送带在储料斗下方 闸门打开前一分钟开始运行在实际运行的过程 中为了避免称重好的物料遗漏在传送带上,应让传 送带电机多运行一段时间,避免物料遗漏过多影响 配料的精确度,进而影响混凝土的质量2.2 储料斗卸料控制储料斗卸料的控制过程为:骨料通过螺旋输料 机输送到储料斗内,在储料斗下方闸门处设置重量 传感器,骨料的卸料主要是通过储料斗下方闸门实 现系统设置了两个启动卸料的条件:其一是通过 测量储料斗内部物料的实时重量,将它和配方所需 要的物料重量相减,计算的重量差等于零时,闸门 打开,储料斗开始卸料;其二是手动卸料,通过按下 卸料按钮,系统执行卸料操作2.3 搅拌机升降控制在实际生产中,搅拌机在高处搅拌物料,在准备卸料时,搅拌机需要先下降,卸料完成后上升具 体的操作是:在搅拌机上升以及下降的极限位设计限 位开关,当触发开关时,系统将信号传递给控制搅拌 机升降的电机,进而控制电机的启动或者停止搅拌 机的升降主要由电机的正反转控制,为了避免电机的 正反转出现干扰,对电机采用互锁的控制方式3 系统设计3.1 通信和变量建立(1)通信建立打开PLC编程软件,在页面左侧找到“系统块”, 点击“系统块”找到“通讯端口”,设定端口的数值打开组态王工程浏览器,在页面左侧寻找“设 备”,接着在设备目录下找到“COM2”,双击COM2, 进行通信设定,设定数值时必须要与PLC中的设定 保持一致[6] (2)构造数据库实时数据库是组态王的重要组成部分,数据库 中变量的集合称为数据词典[7] 通过构建数据词典,实现组态王用户可将自己所构建的组态模型进行仿 真测试,也可以实现与PLC的通讯连接在按照实 际需求定义变量时,要注意变量的类型以及数据类 型,避免因数据类型错误影响组态的正常运行3.2 组态监控画面设计组态画面包括主画面、配料监控画面、卸料监控 画面、配方设定画面、报警画面、实时曲线画面、历史 曲线画面当控制系统出现故障或者紧急停止时, 相应的信号通过报警的形式显示在组态的报警界面 中,使工作人员能够及时发现并对故障进行维修 在设计时,画面右侧设置了画面标注,方便切换画面(1)主画面根据设计思路,在利用组态王仿真画面时,添 加了运行指示灯,显示各个电机的运行状态,在主 画面中设置一组铃,用于提醒操作人员同时在构 建画面时设置紧急停止按钮,可以使整个系统在故 障时能够以最快的速度暂停运行,进而避免重大事 故的发生,从而使系统有更好的人机交互功能系 统对应的主画面如图3所示图3 混凝土搅拌站控制系统主画面(2)配料监控画面 本设计中,计量监控系统采用独立计量的方 式,即为每一种物料配备单独的计量单元监控画 面包括:骨料称重监控、粉料称重监控和水量计量 监控三部分① 骨料称重监控在构建组态画面时,为了更好地实现人机交 互,设计时在储料斗右侧添加了显示条,便于观察 料斗内部物料的多少,避免骨料过多流出储料斗,同时为了监测物料的实时重量,画面中加入了重量 显示屏,实时监测物料重量 在系统运行的过程中,露天存放的砂料以及石 料经螺旋输料机输送到各自的储料斗内称量物料 重量,待称重结束之后,储料斗下方闸门打开,储料 斗卸料,物料经储料斗下方传送至搅拌机内② 粉料称重监控在称量粉料重量的时候,粉料由钢结构筒仓经 螺旋输料机输送到临时称量的储料斗内,开始计量物料的重量,计量完成,系统给出反馈信号,经CPU 处理后给出启动气动蝶阀信号,储料斗下方气动阀 门打开,储料斗内的粉料流入搅拌机③ 水量计量监控水泵在控制系统的控制下,将水从水池中泵 出,经过流量计计量水量后经水管流入搅拌机内, 当传感器计量到预设值时,水泵停止,电磁阀关闭, 避免计量好的水回流,影响混凝土的塌落度(3)卸料监控搅拌机搅拌达到预定的时间后,物料搅拌完 成,系统给出控制信号,搅拌机开始下降,搅拌机下 降到最低位置时,触碰到下方的限位开关,此时反 馈信号传递到 CPU,CPU 给出控制信号,控制搅拌 升降电机停止,此时搅拌机开始卸料,卸料完成后 系统给出反馈信号,搅拌机上升,当达到上限位时 停止,准备下一次生产(4)报警画面在报警画面里记录着报警具体时间以及报警的 变量,制作该画面能让运行人员及时收集到系统的 运行状态,当某个变量的运行数据与预先设定的值 偏差较大,超出预先设定的范围时,系统给出报警信 号,方便运行人员及时发现问题,准确快速地找到故 障原因、方便维修(5)曲线画面曲线画面主要包括实时曲线画面和历史曲线 画面实时计量曲线画面,主要显示混凝土各种原 料重量的实时变化趋势;历史计量曲线画面,主要 显示混凝土的各种原材料重量在整个生产过程中 的变化趋势为了区分曲线的类型,在构建曲线画 面时,在曲线右侧标注曲线所对应的变量,同时不 同的曲线使用不同的颜色,方便操作人员区分构建好组态画面之后,对各个模块设置动画连 接并编写命令语言,进而实现画面运行4 系统运行与调试将 PLC 与组态王通过 RS232 通讯串口连接起 来,将梯形图程序下载到PLC中,打开“混凝土搅拌 站控制系统”主画面,具体实现功能运行如下搅拌站按照事先定好的配方开始生产混凝土 时,将生产所需要的水、水泥、添加剂输送到搅拌机 中,搅拌机开始搅拌,使生产混凝土的原材料均匀混合在一起,在搅拌机的另外一边,黄沙和石子由 运输设备运送到对应的料斗内,由料斗下部的称 重传感器监视物料的重量,称重沙石重量时,控制 系统分别控制两个输送机构输送物料,并利用变 频器控制传送物料速度的快慢,从而降低计量时 间和提高称重的准确度待其达到规定好的重量 后,对应料斗的阀门开启,石子和黄沙将会一起卸 到传送带上,通过传送带将种原材料输送到搅拌 机里,从一开始,搅拌机就处于正常运转的状态 搅拌到达规定的时间后,将混凝土卸到事先准备 好的运输设备中,适当增加卸料的时间,确保卸完 搅拌好的混凝土,卸料完成后,一次循环结束,准备 开始下一次生产5 结语本文基于组态王设计了一个混凝土搅拌站控 制系统,并且利用组态王建立了仿真工程,将混凝 土的生产过程以图形化的界面进行展现和实时控 制系统通过组态王的人机接口,代替了过去复 杂的仪表及操作按钮,提升了产品质量和生产效 率同时该系统可根据用户需求,弹性修改配方, 进行配方参数设置,有效地解决了人工操作效率 低、配料精度低等问题通过该控制系统,操作人 员还可以利用组态王提供的数据信息做到边生 产、边调整,提高了生产效率实践证明,该控制 系统稳定可靠、故障率低、人机界面友好,具有较高 的实用价值

0 评论