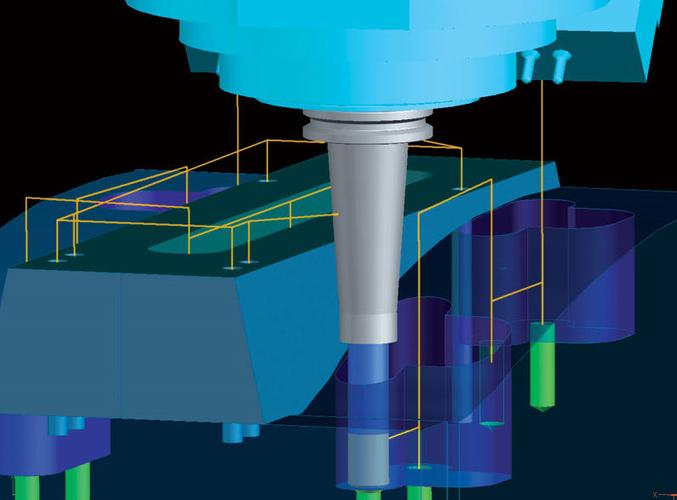

引言采用合适的CAM软件进行编程的五轴加工技术可以为用户提供更现实有效的策略来减少循环次数、减少加工步骤、提高表面质量和加工质量并延长刀具寿命,这些对传统的三轴加工来说是不可能的(心力量智能科技专注于为航空航天制造、汽车制造、电力机械装备制造、农业机械装备制造、医疗器械制造、智能家居制造、精密模具制造、3C等精密加工领域的高端数控机床和工业机器人提供专业的综合性技术服务,服务内容主要包含:设备的检测诊断、功能维护、升级再制造、核心功能部件的销售、维修及功能优化、单机/线体自动化的客户定制等)一、五轴加工提高表面质量五轴加工技术适用于复杂曲面的加工,因此,在航空航天、汽车、模具模型等领域中被广泛采用模具加工中使用五轴加工技术的主要优势在于加工时间短、表面质量高对于模具制造企业,五轴加工技术的应用可以实现更高的产品质量和更短的交货周期二、定位五轴加工现在,越来越多的机床和控制器都可以适应五轴铣削加工的要求,然而在CAM软件方面,真正意义上的五轴联动加工却没有得到足够的普及,有些用户采取的仍是定位五轴加工(3+2)的方式,其中需要进行繁杂的优化 定位五轴加工通过一套“三轴”系统来完成,第四和第五轴的加工定位在旋转位置其主要优势有:可有效利用较短的刀具、刀具伸出较少、切削较快、刀具寿命延长、加工精度和表面精度提高,而这些只需创建一系列定位工作平面即可完成另外,定位五轴加工所需加工步骤也较少,故节约了时间、降低了机床加工出错率、提高了机床利用率三、五轴联动加工当模具型腔较深且有很窄的部位需要加工时,如果仍采用定位五轴加工的三轴刀具路径,相互干涉通常是难以避免的,与此同时,另外的某些区域可能又无法完全覆盖到这时,五轴联动加工必然是一个更好的选择但是五轴机床刀具姿态控制,数控系统,CAM编程和后处理都要比三轴机床复杂得多

当然,市场上先进的CAM系统,能够提供专业可靠的、真正意义上的五轴联动加工方案,可使用户在复杂曲面、实体和三维模型上创建连续五轴刀具路径,并且刀具路径都经过自动检查和优化,支持各种各样的加工策略和所有刀具类型五轴联动加工的优势在于能使刀具进给方向与工件表面连续保持合适的角度,以得到更好的表面质量,还能更好地接近倒角,提高加工质量和效率,同时也有效避免刀具干涉、提高了刀具寿命刀具利用更经济、循环时间降低、减少装夹次数,一次装夹完成五面加工,节约了时间成本、减少了机床加工的出错率、缩短生产过程链,简化生产管理

0 评论