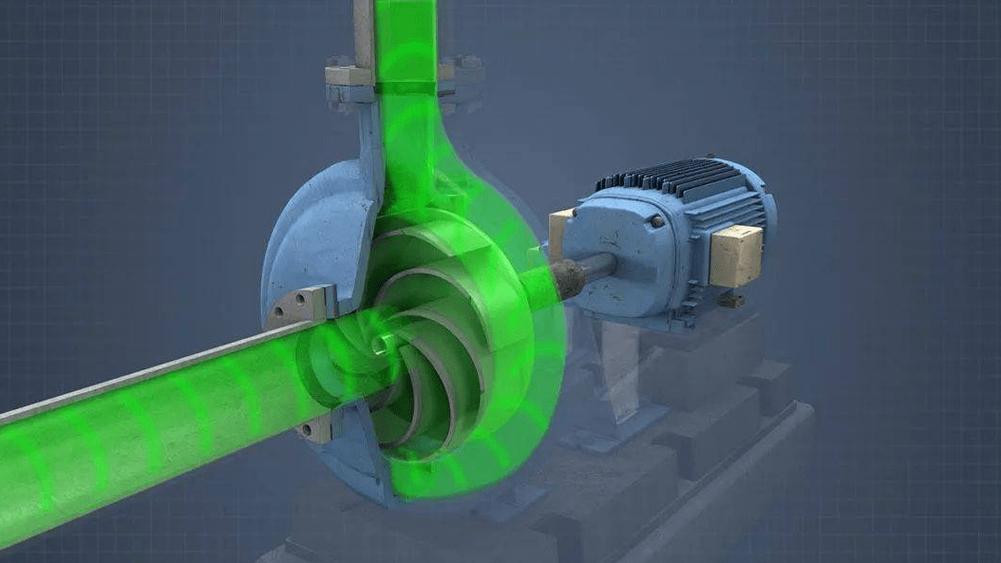

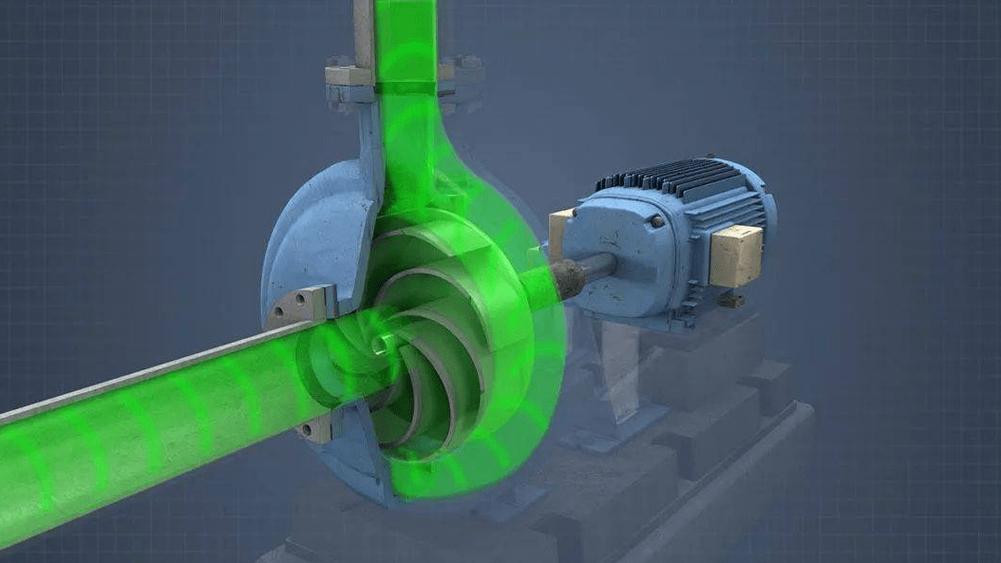

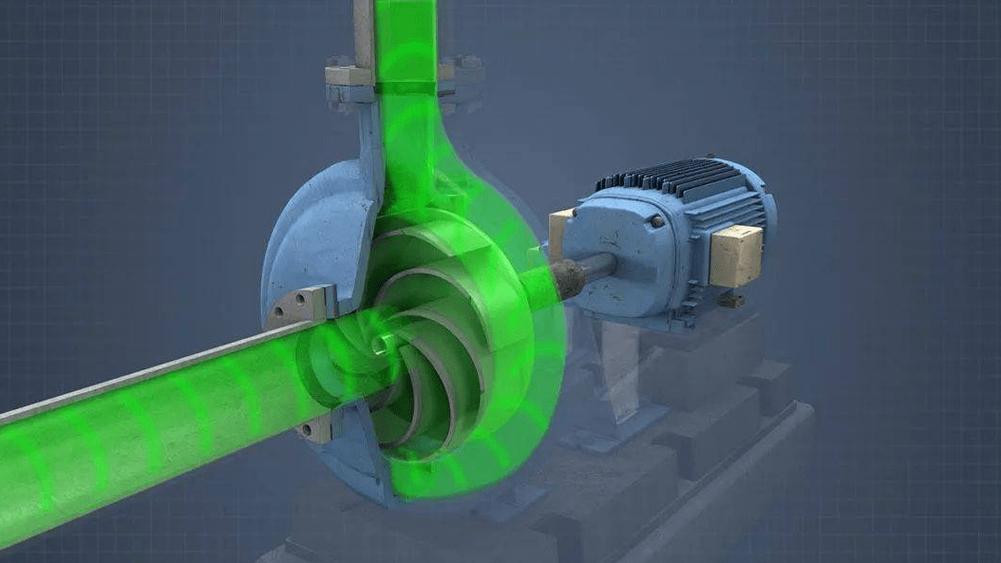

1. 简介干式涡旋真空泵(DSPV)是许多工业过程中必不可少的设备之一电子和半导体行业是真空泵的最大应用领域,例如在制造显示器或计算机芯片时的离子体刻蚀和物理气相沉积过程干式涡旋真空泵也用于食品工业的包装技术或冷冻干燥,冶金工业的熔体脱气或涂层等涡旋泵是真空泵结构上最简单的解决方案,与其他类型的干式真空泵相比,其优点包括性能高、成本低、维修方便、噪音低、振动小 从流体动力学的角度来看,涡旋真空泵的工作腔体积随时间有着复杂的变化采用计算流体动力学(CFD)软件模拟涡旋真空泵需要精确的网格,特别是在间隙及其附近位置TwinMesh是一款专用的容积式旋转机械网格划分软件,可以在短时间内生成高质量的六面体网格 本文除了模拟涡旋真空泵内部的流动之外,也模拟了固体区域和流体区域之间的共轭换热,并进一步根据温度分布计算结构的热变形2. 几何图1是涡旋真空泵的结构图在模拟时,将进、出口体积简化为管道,使用的轴向间隙尺寸为30微米图 1: 流体域(左),流体域和固体域的侧视图(中)和正视图(右)3. 网格流体区域的离散化是获得可靠模拟结果面临的主要挑战TwinMesh是一款高质量、快速的六面体网格生成工具,能满足求解器准确模拟容积式流体机械的主流流动、边界层流动和间隙内的流动该软件是德国CFX-Berlin公司在多年的容积式旋转机械仿真咨询经验的基础上开发的TwinMesh与ANSYS CFX求解器结合,可以对齿轮泵、罗茨泵、摆线泵、双螺杆式压缩机/膨胀机/泵、偏心螺杆泵、涡旋压缩机/膨胀机、汪克尔转子发动机等容积式流体机械进行高质量的CFD仿真图 2: TwinMesh划分涡旋真空泵的界面图在TwinMesh中,只需数分钟的设置,就能自动生成复杂的涡旋真空泵网格下图的流体区域中网格数量为2,000,000个六面体网格(径向为20个,轴向为50个)图 3: 固体区域的网格(左)流体区域的网格(中深灰色部分)进出口网格(右)4. 设置网格划分完成后,采用商用CFD软件ANSYS CFX进行仿真CFX通过FORTRAN程序在运行时读取预先生成的网格来描述涡旋之间流体区域的变形干式涡旋真空泵的工作流体是空气,计算中选用理想气体,并利用SST湍流模型求解了流体区域内的纳维-斯托克斯方程本文模拟了三组工艺参数的DSVP: 17kpa、42kpa和95kpa的吸气压力,出口压力为95kpa,转速为1704 rpm入口温度为20℃由于DSVP的压缩,温度随着腔内压力的增加而升高设定对流边界条件的传热系数的16.8 W / (m²K),外部温度为20°C瞬态模拟的时间步长为0.293 ms,对流格式为高阶,瞬态格式为二阶后向欧拉在此设置下,DSVP的一个振荡周期在Intel(R) Xeon(R) E5-2637的8个核上的仿真时间为16小时,每个案例的模拟时间大约需要一周左右5. 结果在本文中,模拟关注的重点是工作腔内压力、固体温度分布及其热变形的影响表2显示了所有模拟情况下的质量流量和功率:在没有固体的情况下,质量流量随壁面温度上升而下降而在有固体的情况下,质量流量随外壁面传热系数增加而增加,因为较高的传热系数会导致较冷的固体图4到7显示了传热系数16.8 W / (m²K)时不同吸气压力条件下的温度场分布这种温度分布导致了固体部分的热变形,该变形对轴向间隙的影响为:在排气口附近,间隙由30µm 减少了10%,达到27µm在吸气口附近,间隙则由30µm增加到36µm图 4: 吸气压力17kPa,换热系数16.8 W/(m² K)时动盘(左)和定盘(右)的温度分布图 5: 吸气压力42kPa,换热系数16.8 W/(m² K)时动盘(左)和定盘(右)的温度分布图 6: 吸气压力95kPa,换热系数16.8 W/(m² K)时动盘(左)和定盘(右)的温度分布图 7: 热变形仿真的边界条件位置示意图(左),吸气压力为17kPa时的总热变形(右)6. 结论本文给出了干式涡旋真空泵的CFD计算结果,包括轴向间隙和涡旋盘等固体部分入口温度为20℃,施加17 kPa至95 kPa不同的吸入压力将计算流体力学计算结果与理想工艺数据和实验数据进行了比较此外,给出了不同吸力压力下的平均质量流量和功率消耗在CFD模拟中,采用ANSYS CFX有限元分析软件,利用软件TwinMesh建立涡旋腔内的网格,其余网格均采用ANSYS划分将计算流体力学结果与实验数据进行了比较,仿真结果较好地反映了干式涡旋真空泵的工作机理和流动条件结果显示气体向机匣的传热以及轴向和径向间隙的泄漏流动对腔内压力的影响较大模拟发现,热变形使间隙尺寸变化10 ~ 20%

0 评论