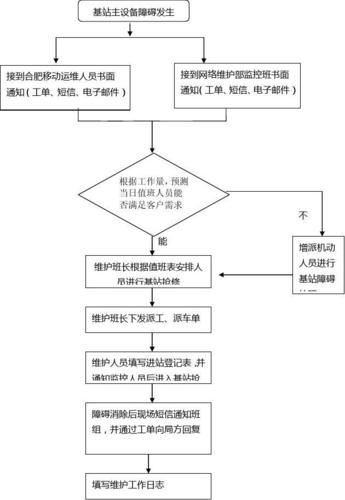

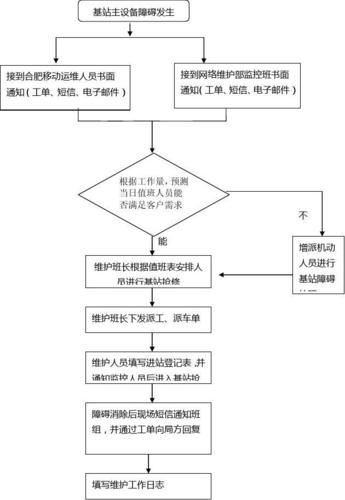

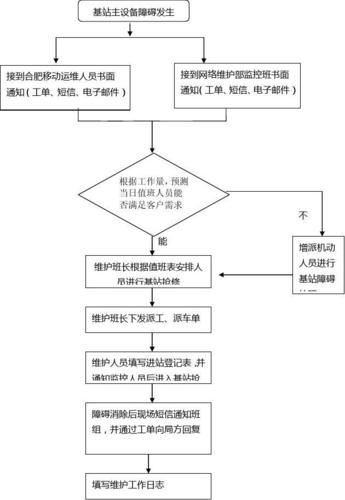

要实现“设备高效”,就必须“管之有道”,来自设备层的数据支撑将是必不可少的,提高设备效能的2个关键在于降低平时停机时间 (MDT) 和提高平均无故障时间 (MTBF)。通常来说,设备维护可大致可分为三个层次:纠正性维护,预防性维护和预测性维护。设备出现故障后,工厂经常面临缺乏有效的手段,快速识别故障原因,结果花费大量人力、时间排查,造成长时间停机。WinCC与PLC硬件控制系统的全集成,为用户提供系统诊断和过程诊断功能,如:某个远程I/O站点的一个模拟量模块出现了系统故障,可能造成整个庞大复杂的控制系统停运,维护人员只需在WinCC的客户端,甚至手机上查看,就能知道是哪个模块出现问题,而无需挨个挨个打开电控柜去查。对于过程故障,WinCC不但能识别故障现象,也有能力识别真正的原因,如:按下水泵的启动按钮,现象是水泵并没有启动起来,真正的故障原因可能是因为前端的电动阀出现机械故障,未能打开到位,不满足水泵的启动条件,而不是水泵本身出现故障。总之,WinCC可以有效地帮助用户缩短故障排查的时间,提高纠正性维护的效率。为了避免非计划停机,很多工厂都有预防性的维护保养,但大多数由于条件所限,也只是简单地基于固定时间间隔来执行,如每个季度的第1天全厂停厂检修;但是,当生产有高峰低谷时,这种维护计划就无法动态地适应生产状态,可能造成维护不足或保养过度。WinCC的PM-MAINT设备管理选件,可以根据预定义的设备运转时间周期和负荷自动触发维护请求,如:压机累计工作1000个小时,需要更换润滑油,或累计生产了10万个工件后,需要更换模具,都会自动的创建维护工单。工单可以关联设备信息,包括:固资号、设备生产商、设备供应商等信息。维护人员信息,包括:人员资质、资格、工时成本等。材料、工具、备件信息,包括:类型和材料成本等。设备文档库,包括:拆装指导视频,设计图纸,使用手册等。维护的工作流程也变得系统化了,各环节在平台上都可以跟踪追溯。当相关维护人员接收到维护请求后即可在平台上计划维护时间、开始维护、结束维护、维护反馈录入等相关操作,最终由管理人员确认维护效果后完成维护过程,自动生成完整的维护报告,包括各环节的时间节点,材料成本,工时成本等。整个维护工单的生命周期如图所示:预测性维护,立足于“状态监测”,强调于“预诊断”,是指不定期或连续地对现场设备的健康状况进行监测,依据其结果,预判设备有无异常或故障趋势,再采取有针对性的预维护。预测性维护有多种方式,如:红外热成像、超声监测、铁谱分析、设备电流监测、振动分析等,其中振动分析占据了最大的45%的比重。 西门子振动分析产品SIPLUS CMS1200产品,可对电机之类的旋转设备进行基于特征值的诊断、频率选择性诊断。用户通过WinCC监视设备的状态信息、振动特征值的趋势、报警信息等。在还无明显可察觉的故障表征的情况下,这些数据为用户进行设备维护提供数据支持和决策辅助。总之,在数字化浪潮来临之际,WinCC正为透明化的设备维护管理,提供神助攻。祝贺已超1万工控人加入PLC工业自动化精英微信群

0 评论